Cementos Portland de Olazagutía es una de las pocas empresas centenarias activas en Navarra. Fue, desde 1903, de las primeras en la península en producir el cemento portland y la pionera en la utilización, para ello, de hornos giratorios. Alguno de los edificios construidos en la reforma de 1916 cumplirá pronto los cien años. Expertos internacionales han recomendado su preservación como muestra del Patrimonio Industrial .

Como es bien conocido, el cemento es un conglomerante formado a partir de una mezcla de caliza y arcilla que tiene la propiedad de endurecerse al contacto con el agua. El cemento se empezó a utilizar en la Antigua Grecia utilizando tobas volcánicas de la isla de Santorini. Durante más de veinte siglos los llamados cementos naturales eran fundamentalmente derivados de la piedra caliza careciendo de arcilla. A principios siglo XIX se produjo un gran avance cuando se demostró que añadiendo arcilla a la caliza se mejoraban de forma significativa las cualidades del cemento, hasta tal punto que el cemento moderno es fundamentalmente arcilla con una pequeña parte de caliza. El clinker, mezcla de caliza y arcilla calcinadas a altas temperaturas, después finamente molido y añadiéndole una pequeña cantidad de yeso es lo que hoy se conoce como cemento Portland. Fue patentado en 1824 por J. Aspdin, y el nombre se debe a su color gris verdoso similar al de la piedra de la isla de Portland en el condado de Dorset al sur de Inglaterra. Mezclado con agregados pétreos (grava o arena) y agua, crea una mezcla uniforme, maleable y plástica que fragua y se endurece, adquiriendo consistencia pétrea, denominada hormigón. La invención del horno rotatorio para calcinación, el molino tubular y los métodos de transportar hormigón fresco ideados por J. H. Magens entre 1903 y 1907 mejoraron la producción y el transporte del mismo, generalizándose a partir de entonces su uso en la construcción e ingeniería civil.

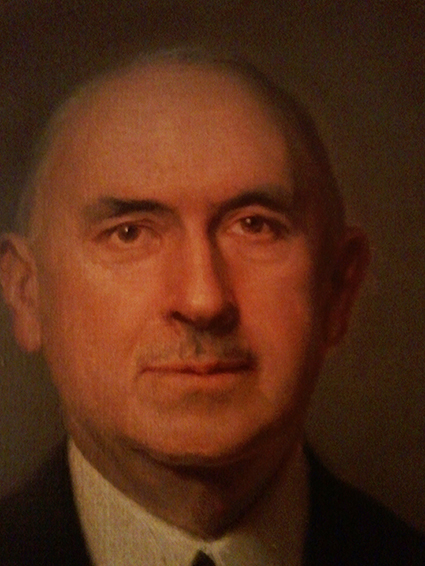

El inquieto y bien preparado ingeniero de Atarrabia, Serapio Huici, consciente de estos importantes descubrimientos, promovió la creación de la Sociedad Anónima Cementos Portland cuyas escrituras se firmaron en marzo de 1903 (Fig. 1). Hasta entonces solamente otras tres productoras de Portland se habían constituido en la península, la asturiana Tudela Veguín en 1898, y las catalana Asland y guipuzcoana Rezola en 1900. Tras los correspondientes estudios geológicos se decidió instalar una planta para producir cemento en Olazti, en donde las cercanas sierras de Urbasa y Aizkorri contaban con caliza de extraordinaria pureza y grandes bancos de margas arcillosas. Además el transporte del producto iba a ser facilitado por la presencia de la línea de ferrocarril Madrid-Irún para lo cual se facilitó un apartadero (Fig. 2).

Fig. 1 Retrato de Serapio Huici. Elías Salaverria

Fig. 2 La primitiva fábrica en 1903.

El mismo Serapio Huici, también pionero de la industria eléctrica navarra, compró en 1903 a través de su compañía Huici, Múgica y Cía. la concesión de un salto de agua en el río Urederra, concesión que poseía el estellés Vicente Fernández desde 1901. Para suministrar energía a la fábrica construyó una central en la localidad de Zudaire que mediante un salto de 180 metros era capaz de producir 1.600 caballos de vapor. La toma de agua de uno de los manantiales que conforman el nacedero del Urederra en el lugar de Ubaba, término de Bakedano, constituyó una difícil obra de ingeniería, realizada en mitad del gran acantilado, ahora llamado Balcón de Pilatos, que allí forma Urbasa. Como en la gran mayoría de las centrales hidroeléctricas de aquellos años montadas por empresas privadas se asumía la servidumbre de dotar de electricidad a los municipios cercanos y también en este caso debía suministrase la misma a Zudaire y Bakedano. Más de cien años después, la toma de agua, el largo canal soterrado, la central y la línea que a lo largo de 14 Km atraviesa toda la sierra de Urbasa hasta Olazti, siguen en uso (Fig. 3).

Fig. 3 La toma de agua en Ubaba para la Central de Zudaire

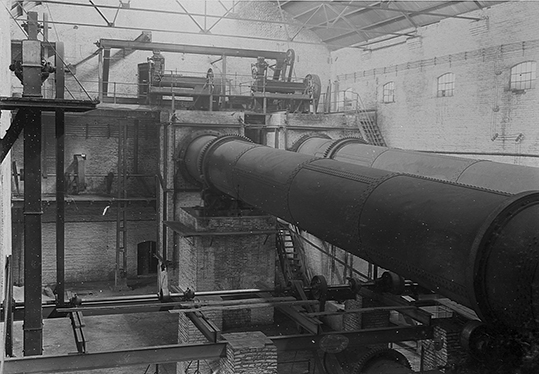

La planta de Olazagutia fue, por delante de las tres empresas antes citadas y que contaban con hornos fijos, pionera en el estado en adoptar la mayor innovación técnica del momento, con la instalación de dos hornos giratorios horizontales para la calcinación de la mezcla de caliza y arcilla. Inicialmente se pusieron dos grandes hornos cilíndricos de dos metros de diámetro y veinticinco de longitud revestidos interiormente por ladrillo refractario. La pequeña inclinación del horno hace que la mezcla vaya avanzando hasta la parte más declive mientras se va calcinando. A su vez los humos siguen el recorrido contrario saliendo del cilindro por la zona más elevada hacia las grandes chimeneas. El cemento calcinado en estos hornos giratorios es mucho más puro y bastante más resistente a la tracción y compresión. La empresa siempre ha mantenido este sistema de hornos, lógicamente mejorados técnicamente, funcionando en la actualidad el octavo horno instalado a lo largo de su historia. Además de los hornos se instalaron varios molinos de materiales y dos grandes silos de madera (Fig. 4).

Fig. 4 Los dos primeros hornos giratorios

Desde el comienzo se empezaron a extraer margas del término de Egibil en la cercana sierra de Urbasa desde donde se trasladaban mediante un cable aéreo de mil quinientos metros de longitud montado sobre postes de madera hasta la propia fábrica. Las margas arcillosas de Egibil han sido la base de la producción durante toda la historia de la empresa aunque pronto se comenzó a sacar también caliza de la cantera de Koskobillo en la también cercana sierra de Aizkorri para enriquecer la mezcla, con objeto de conseguir un buen clinker. Años más tarde también se comenzó a comprar caliza de una cercana cantera de Ziordia, esta de propiedad ajena (Fig. 5).

Fig. 5 Trabajando en al cantera de Egibil

Habiendo sido el mencionado Serapio Huici el gran mentor de la fábrica cementera, no fue, sin embargo, el primer presidente del consejo de administración, cargo que recayó en el también ingeniero madrileño Enrique Fernández-Villaverde. Pocos años después en 1906 Serapio asumió ese cargo hasta su muerte en 1953. Tampoco fue director de la planta ya que este puesto fue para otros ingenieros, inicialmente el alemán Rodolfo Grinn, al que pronto sustituyó Mauricio Rodríguez y años más tarde Juan Urriza. Los comienzos fueron muy duros debido a dos razones, por una parte la sociedad navarra era muy reacia a la instalación de cualquier industria, considerando a la agricultura como su mayor, o quizás único, valor. Por otra parte, apenas se conocía el hormigón en la construcción, la gran mayoría de obras eran en piedra o ladrillo y entonces no estaba en la mente de casi nadie el desarrollo que iba a tener a lo largo de los años hasta la actualidad la utilización de este material. Inicialmente el cemento se comercializó con la marca “El trébol”. Muy pronto, la venta de una gran partida a una compañía argentina terminó con el impago de la misma y la apropiación de la marca comercial por dicha compañía, con lo cual a partir de entonces pasó a utilizarse y registrarse como marca “Cangrejo” (Fig. 6). En 1908 la empresa fue premiada en la famosa Exposición Hispano-Francesa de Zaragoza y poco después en 1910 con el Gran Premio de Honor en la Hispano-Americana de Buenos Aires (Fig.7). Además de pasar con nota los correspondientes controles de permeabilidad y resistencia en los laboratorios oficiales era públicamente considerado como el más resistente de los conocidos, admitiendo además, grandes proporciones de arena para hacer el mortero por lo que resultaba también, más económico. El precio del saco de 50 Kg. estaba establecido en aquellos primeros años en 3,75 pts.

Fig. 6 Logotipo

Fig. 7 Stand de la empresa en la exposición Hispano Francesa de Zaragoza 1908

Hasta épocas muy recientes los obreros habitualmente residían en las cercanías de las fábricas. Las muchas veces largas jornadas de trabajo y la precariedad de los sueldos no permitían a los trabajadores los grandes desplazamientos. Durante muchos años las propias fábricas facilitaban viviendas a los obreros en su entorno cercano, incluso era muy frecuente que los directivos de las empresas se construyeran sus viviendas dentro del mismo perímetro fabril. Esto hacía que muchas de las grandes fábricas se constituyeran como verdaderos núcleos de población industrial en donde no faltaban los servicios, escuela, economato o iglesia. Y así ocurrió también en Olazagutía. Ya en 1908 la cementera olaztiarra ponía un anuncio en prensa solicitando un mecánico ajustador al que se ofrecía un sueldo de 2.500 pesetas anuales, casa, luz y carbón. En 1926 se inauguraban las escuelas municipales, dos grandes edificios de viviendas “baratas” para los obreros y pocos años después una iglesia, independiente del pueblo en las cercanías de la planta, obras financiadas en su totalidad por la empresa. Varios bloques más de viviendas para los empleados se construyeron en los años cuarenta. Muchos años después en 1964 se completaba la obra social con la construcción de un club para el disfrute de los empleados. El Klinker Club, obra de los arquitectos Redón y Guibert, constituyó un buen exponente de la arquitectura vanguardista del momento, en el que como no podía ser de otra forma, predomina el hormigón como material de construcción.

A partir del descubrimiento e instauración del cemento como material básico en la construcción y arquitectura modernas, la arquitectura urbana se transformó radicalmente, perdiendo la belleza de los llamados materiales nobles, piedra o madera, pero ganando en funcionalidad y uniformidad. Las crecientes necesidades sociales de las grandes poblaciones demandaban materiales sólidos, baratos y rápidos de obtener para hacer frente a la masiva construcción de viviendas, fábricas y obras públicas. En el caso de Iruñea, su arquitecto municipal durante décadas Víctor Eusa, hizo de la combinación de ladrillo y hormigón su particular sello constructivo. También fue patente la utilización de hormigón en la construcción de todo tipo de edificios no sólo en la capital sino en todo Nafarroa y particularmente en las cercanías de la planta olaztiarra manifestándose así la influencia que el cemento Cangrejo tuvo en los cambios en la arquitectura vernácula.

En 1916 se hizo la primera gran ampliación de las instalaciones para doblar la producción hasta alcanzar las 80.000 toneladas anuales. Para ello se compró maquinaria a la casa sueca F. L. Smidth por valor de un millón de pesetas y la factoría estaba preparada para volver a doblar la producción y colocarse casi a la cabeza de las cementeras peninsulares. Esta ampliación requirió también desdoblar la central de Zudaire en los años siguientes. Además, en 1926 Cementos Portland compró el 95 % de las acciones de la empresa Ziurrena que desde siete años antes fabricaba cemento en su planta de Sestao. Aunque sólo contaba con un solo horno giratorio para producir 36.000 toneladas anuales, estaba preparada para colocar dos hornos más y cuadruplicar su producción, ampliación que se preveía hacer progresivamente. Al cumplirse las bodas de oro de la factoría en 1953, se aprobó una gran ampliación, y bajo la dirección del ingeniero Marcelo Lumbier se construyó un gran silo para materiales y se compró, como siempre a la casa danesa Schmidt, un nuevo y gran horno giratorio de 145 metros de longitud y 3,80 de diámetro. Se decía entonces que era el segundo más grande de Europa, tras uno de más de 200 metros de una factoría de Kopenhaven, pero al ser el de Olazti más moderno era aún mejor. Además, en 1953 la empresa se hizo con la tercera parte de las acciones de Cementos Hontoria y su planta de Venta de Baños (Fig. 8).

Fig. 8 Algunos de los edificios que se conservan desde la reforma de 1916

En la década de los ochenta se hizo una gran inversión en la mecanización del proceso productivo y la informatización de todos los procesos externos. Esto produjo como contrapartida que la plantilla que llegó a tener más de 1.200 empleados en la actualidad apenas supere la centena. La central hidroeléctrica de Zudaire se mejoró en los años ochenta con la instalación de dos nuevas turbinas, una tipo Francis y otra Pelton con capacidad de producción de más de 2.300 Kw. A pesar de este aumento en la producción la central terminó quedándose corta para las necesidades de la empresa, que comenzó a comprar electricidad a las grandes compañías. De esta forma recientemente, en 2013, la central de la Ameskoa fue vendida a la compañía Electra Irun-Endara.

Además de todo este progresivo crecimiento técnico, también la empresa ha ido en constante crecimiento desde el punto de vista productivo y económico, con algunos pequeños altibajos hasta los últimos años. En la memoria de 1984 se decía literalmente: la crisis económica continúa y nos sigue afectando en todos los órdenes. La industria del cemento acusa la baja de la demanda en el mercado interior y la exportación es cada vez más difícil debido al debilitamiento de las economías de los países subdesarrollados o en vías de desarrollo. Sin embargo sólo cuatro años después se comunicaba que el ejercicio de 1988, en pleno boom de la llamada burbuja inmobiliaria y de las obras públicas, había sido el mejor de la historia de la empresa con la producción de casi 700.000 toneladas de cemento, casi veinte veces más que en sus comienzos. Esta producción aún se incrementaría en los años siguientes y en 1992 se promovía un gran holding con la unión de las sociedades Cangrejo, El Alto y Hontoria formando la actual Portland Valderrivas S.A en un intento de hacer frente al ataque de las multinacionales que compraban una buena parte de las medianas empresas del cemento. Sin embargo, la importante crisis del último decenio, con el derrumbe de la construcción y la obra pública, que aunque llamada coloquialmente como la crisis del ladrillo, debería llamarse la crisis del cemento, ha puesto a la empresa tras más de cien años de historia en delicada situación financiera, manteniéndose a flote gracias al incremento del porcentaje exportado. Con todavía en pie una pequeña parte de sus edificios construidos en la primera reforma de 1916 que pronto cumplirán los cien años, sus instalaciones están dentro del listado de lugares a proteger recomendados por el Comité Internacional para la Conservación del Patrimonio Industrial (TICCIH) aunque no se conoce ninguna iniciativa oficial ni particular al respecto.